높은 경도, 내마모성, 고온 저항성을 갖춘 초경합금 원형 블레이드는 산업 가공 분야의 핵심 소모품으로 자리 잡았으며, 다양한 고수요 산업에 적용되고 있습니다. 다음은 산업 시나리오, 가공 요건 및 블레이드의 장점 측면에서 분석한 내용입니다.

I. 금속 가공 산업: 절삭 및 성형을 위한 핵심 도구

- 기계 제조 분야

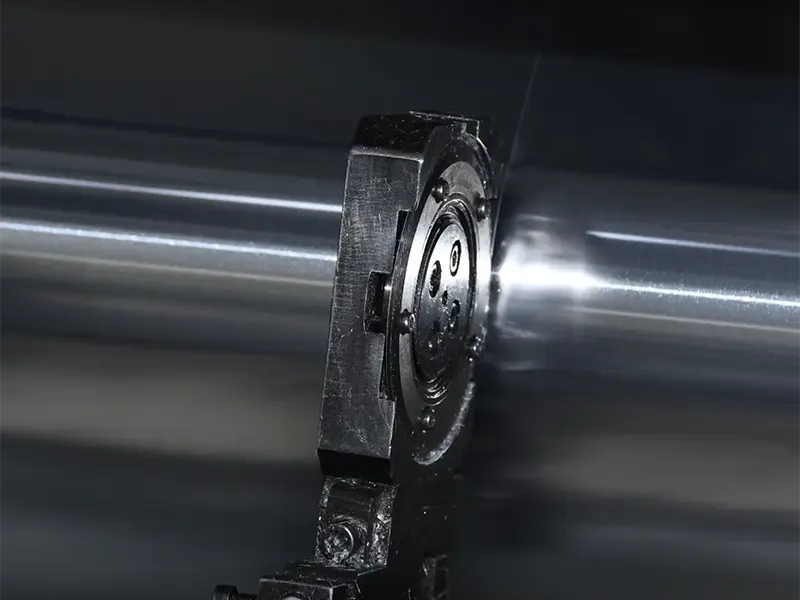

적용 시나리오: 자동차 부품(엔진 실린더 블록, 기어 샤프트) 및 공작 기계 부속품(베어링 링, 금형 코어)의 선삭 및 밀링.

블레이드 장점: 초경합금 원형 블레이드(CBN 코팅 블레이드 등)는 고속 절삭 시 고온과 고압을 견딜 수 있습니다. 강재(45# 강, 합금강 등)의 경우 절삭 정밀도가 IT6~IT7 수준에 도달하고 표면 조도 Ra ≤ 1.6μm로 정밀 부품 가공 요건을 충족합니다. - 항공우주 제조

일반적인 적용 분야: 티타늄 합금 랜딩 기어 및 알루미늄 합금 동체 프레임의 밀링.

기술 요구 사항: 대부분의 항공우주 소재는 고강도 경합금입니다. 원형 블레이드는 가공 중 블레이드와 소재 간의 화학 반응을 방지하기 위해 TiAlN 코팅과 같은 점착 방지 특성을 갖춰야 합니다. 또한, 엣지 아크 설계는 절삭 진동을 줄이고 박육 부품의 가공 안정성을 보장합니다.

II. 목재 및 가구 가공: 효율적인 절단을 위한 표준

- 가구 제조

적용 시나리오: 밀도 보드 및 다층 보드 절단, 견고한 목재 가구의 끼워맞춤 및 테넌 가공.

블레이드 종류: 미립자 초경합금(예: YG6X)으로 제작된 원형 톱 블레이드는 날카롭고 내마모성이 뛰어납니다. 절삭 속도는 100~200m/s에 달하며, 단일 블레이드의 수명은 고속도강 블레이드보다 5~8배 길어 보드 대량 생산에 적합합니다. - 목재 바닥 가공

특수 요구 사항: 라미네이트 바닥재의 텅앤그루브 절단에는 높은 내충격성을 갖춘 날이 필요합니다. 원형 날의 원주 방향 균일한 하중 지지 설계는 모서리 깨짐 위험을 줄여줍니다. 또한, 다이아몬드 코팅과 같은 코팅 기술은 절단 시 마찰열을 줄이고 보드 모서리의 탄화를 방지합니다.

III. 석재 및 건축 자재: 단단하고 부서지기 쉬운 재료에 대한 솔버

- 석재 가공 산업

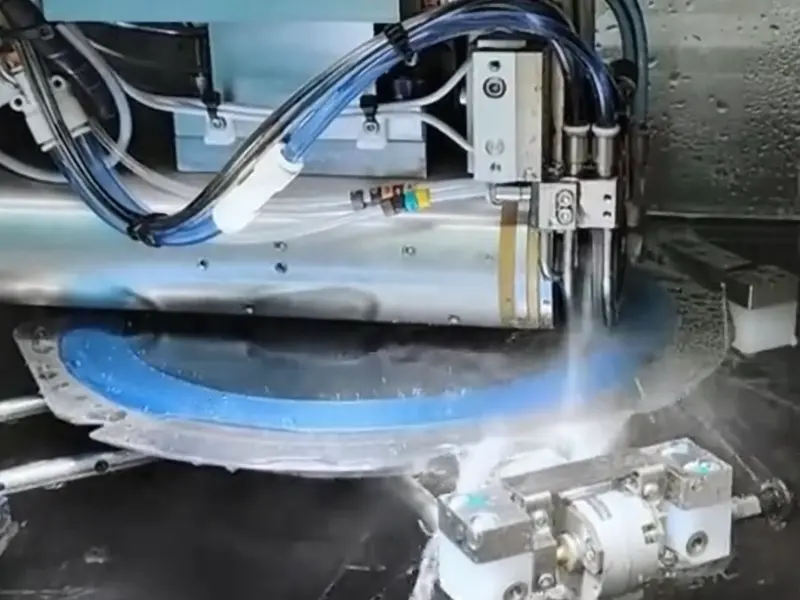

적용 시나리오: 화강암과 대리석의 거친 블록 절단, 세라믹 타일의 모따기 가공.

블레이드 특성: WC-Co 시멘트 카바이드 매트릭스와 다결정 다이아몬드 컴팩트(PDC)를 결합한 원형 블레이드는 HRA90 이상의 경도를 갖고 있으며, 모스 경도가 7 미만인 돌을 절단할 수 있으며, 절단 효율은 기존의 실리콘 카바이드 연삭 휠보다 30% 더 높습니다. - 건설 엔지니어링

일반적인 사례: 콘크리트 조립 부품(예: 교량 철근 콘크리트 구성 요소)의 드릴링 및 홈 파기.

기술적 주요 특징: 원형 블레이드의 수냉식 구조는 절단 열을 적시에 제거하여 고온으로 인한 콘크리트 균열을 방지합니다. 또한, 톱니 모양의 날 디자인은 취성 재료의 파쇄력을 향상시키고 먼지 오염을 줄입니다.

IV. 전자 및 정밀 제조: 마이크론 수준 공정의 핵심

- 반도체 패키징

적용 시나리오: 실리콘 웨이퍼 절단, PCB 회로 기판 분리.

블레이드 정밀도: 초박형 초경 원형 블레이드(두께 0.1~0.3mm)와 고정밀 스핀들이 결합되어 실리콘 웨이퍼 절단 시 칩핑량을 5μm 이내로 제어하여 칩 패키징의 미크론 단위 가공 요건을 충족합니다. 또한, 블레이드의 높은 내마모성은 일괄 절단 시 치수 일관성을 보장합니다. - 정밀 부품 가공

대표적인 적용 분야: 시계 무브먼트 기어 밀링, 의료 기기용 최소 침습 수술 도구 밀링.

장점: 원형 블레이드의 모서리는 경면 연마(조도 Ra ≤ 0.01μm)되어 가공 후 부품 표면의 2차 연삭이 필요하지 않습니다. 또한, 초경합금의 높은 강성은 소형 부품 가공 시 변형을 방지할 수 있습니다.

V. 플라스틱 및 고무 가공: 효율적인 성형 보장

- 플라스틱 필름 생산

적용 시나리오: BOPP 필름의 슬리팅, 플라스틱 시트의 트리밍.

블레이드 디자인: 원형 슬리팅 블레이드는 네거티브 레이크 각도의 엣지 디자인을 채택하여 플라스틱이 블레이드에 달라붙는 현상을 줄였습니다. 항온 제어 시스템과 결합하여 150~200°C의 가공 온도에서도 날카로운 날을 유지할 수 있으며, 슬리팅 속도는 분당 500~1000m에 달합니다. - 고무 제품 가공

대표적인 용도: 타이어 트레드 절단 및 씰 블랭킹.

기술적 장점: 시멘트 카바이드 원형 블랭킹 블레이드의 모서리 경도는 HRC75~80에 이르며, 니트릴 고무와 같은 탄성 소재를 50,000~100,000회 반복 블랭킹할 수 있으며 모서리 마모량은 ≤ 0.01mm로 제품의 치수 일관성을 보장합니다.

게시 시간: 2025년 6월 17일